Con gran alegría y justificado orgullo, nos complace anunciar: Junto con nuestro cliente RHI Magnesita, hemos convertido el primer horno de campana del mundo en la industria refractaria que funciona con hidrógeno.

En Marktredwitz, el horno alcanzó con éxito una temperatura de hasta 1650 grados Celsius con hidrógeno puro, un hito para los procesos industriales sostenibles.

El horno, especialmente equipado, puede funcionar de forma flexible con hidrógeno puro, gas natural o una combinación de ambos, una ventaja esencial para futuras aplicaciones industriales.

La conversión de este horno de alta temperatura no solo supone un avance técnico, sino también un paso pionero hacia una producción respetuosa con el medio ambiente.

El hidrógeno utilizado proviene directamente de la cercana planta de electrólisis de Wunsiedel, que funciona con electricidad verde.

Este proyecto demuestra de forma impresionante lo que se puede lograr cuando el espíritu de innovación, la experiencia técnica y las ambiciones de sostenibilidad van de la mano.

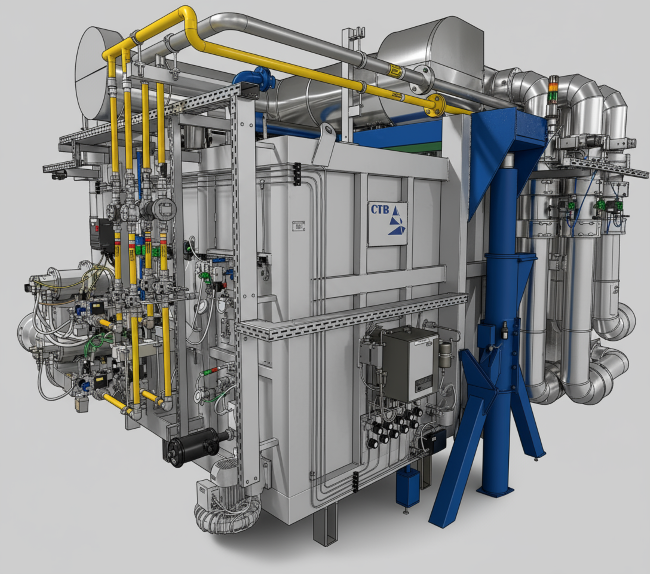

Antes de que el primer horno de campana de hidrógeno del mundo se hiciera realidad, se creó un modelo digital preciso. Nuestro diseño 3D sirvió como base para la planificación, el dimensionamiento y la coordinación de todos los componentes relevantes. La visualización detallada hizo posible coordinar de manera eficiente los complejos trazados de tuberías, los aspectos de seguridad y la instalación de la tecnología de quemadores más avanzada. Este modelo virtual no solo fue una herramienta de planificación, sino también una plataforma de comunicación para todas las partes involucradas — desde la ingeniería hasta la implementación en el sitio. Especialmente dado el diseño compacto y el espacio limitado de la instalación existente, esta digitalización coherente fue un factor decisivo para el éxito.

Con la conversión de un horno de campana de gas natural con varias décadas de uso en RHI Magnesita en Marktredwitz,

CTB ha llevado a cabo un proyecto verdaderamente único: el primer horno de campana de hidrógeno del mundo utilizable a nivel industrial en la industria de los refractarios.

El objetivo era transformar una instalación existente en un horno de investigación de última generación,

equipado con tecnología de quemadores, control y seguridad de nuevo desarrollo que no solo permite un funcionamiento completo con hidrógeno,

sino que también conserva la opción de operar con gas natural.

El resultado es un horno flexible, de alto rendimiento y con visión de futuro.

El nuevo horno se está utilizando actualmente para estudiar los efectos de la combustión con hidrógeno en los productos y los revestimientos. Gracias a su flexible control de combustible, su alto rendimiento térmico y su mejorada transferencia de calor, ofrece condiciones ideales para la investigación práctica. El aumento de la radiación derivado de la combustión con hidrógeno brinda un potencial adicional de optimización, aunque al mismo tiempo exige prestar especial atención al riesgo de sobrecalentamientos locales.

LA TECNOLOGÍA DE LOS HORNOS DEL FUTURO, HOY