Mit großer Freude und berechtigtem Stolz dürfen wir verkünden:

Gemeinsam mit unserem Kunden RHI Magnesita haben wir den weltweit ersten Haubenofen der Feuerfestindustrie auf den Betrieb mit Wasserstoff umgerüstet.

In Marktredwitz wurde der Ofen erfolgreich auf bis zu 1650 Grad Celsius mit reinem Wasserstoff beheizt – ein Meilenstein für nachhaltige industrielle Prozesse.

Der speziell ausgestattete Ofen kann flexibel mit reinem Wasserstoff, Erdgas oder einer Kombination aus beiden betrieben werden

– ein entscheidender Vorteil für künftige Anwendungen in der Industrie.

Die Umrüstung dieses Hochtemperaturofens markiert nicht nur einen technischen Durchbruch, sondern auch einen wegweisenden Schritt in Richtung klimafreundlicher Produktion.

Der eingesetzte Wasserstoff stammt direkt aus der nahegelegenen Elektrolyseanlage in Wunsiedel, die mit grünem Strom betrieben wird.

Dieses Projekt zeigt eindrucksvoll, was möglich ist, wenn Innovationsgeist, technisches Know-how und Nachhaltigkeitsambition Hand in Hand gehen.

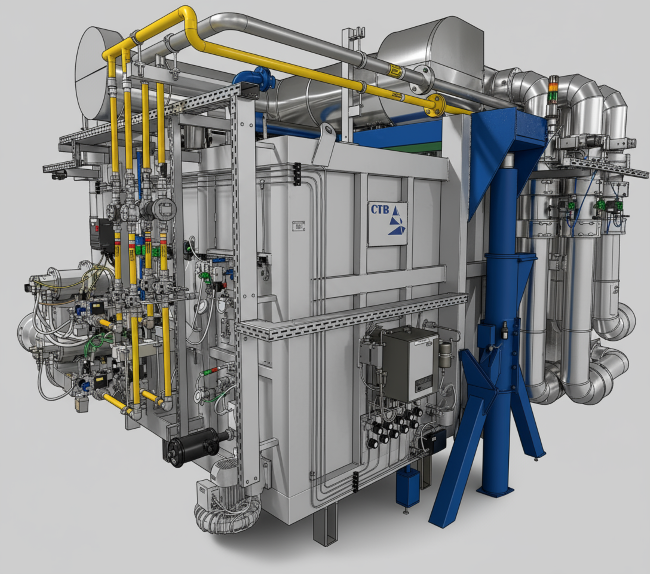

Bevor der weltweit erste Wasserstoff-Haubenofen in die Realität umgesetzt wurde, entstand ein präzises digitales Abbild: Unsere 3D-Konstruktion diente als Grundlage für die Planung, Dimensionierung und Abstimmung aller relevanten Komponenten. Die detaillierte Visualisierung ermöglichte es, komplexe Rohrführungen, Sicherheitsaspekte und den Einbau modernster Brennertechnologie effizient zu koordinieren. Dieses virtuelle Modell war nicht nur Planungsinstrument, sondern auch Kommunikationstool zwischen allen Projektbeteiligten – vom Engineering bis zur Ausführung vor Ort. Besonders bei der kompakten Bauweise und engen Platzverhältnissen der Altanlage war diese durchgängige Digitalisierung ein entscheidender Erfolgsfaktor.

Mit dem Umbau eines jahrzehntelang erdgasbetriebenen Haubenofens bei RHI Magnesita in Marktredwitz hat CTB ein weltweit einzigartiges Projekt verwirklicht:

den ersten industriell nutzbaren Wasserstoff-Haubenofen der Feuerfestindustrie.

Das Ziel war es, aus einer Altanlage einen hochmodernen Forschungsofen zu schaffen – mit neu entwickelter Brenner-, Steuerungs- und Sicherheitstechnik,

die nicht nur den vollständigen Betrieb mit Wasserstoff ermöglicht, sondern auch die Option offenhält, auf Erdgas zurückzugreifen. Das Ergebnis ist eine flexible,

leistungsstarke und zukunftsweisende Anlage.

Die neue Anlage wird aktuell zur Untersuchung der Auswirkungen wasserstoffbasierter Verbrennung auf Produkte und Zustellungen eingesetzt. Mit ihrer flexiblen Brennstoffregelung, der hohen Temperaturleistung und einer verbesserten Wärmeübertragung bietet sie ideale Bedingungen für praxisnahe Forschungsarbeiten. Durch die gesteigerte Abstrahlung bei Wasserstoffverbrennung ergeben sich zusätzliche Optimierungspotenziale – bei gleichzeitig zu beachtender Gefahr lokaler Überhitzungen.

Tomorrows Kiln Technology Today